アプリソ・ジャパンは10月26日から、製造・物流実行管理ソリューション「FlexNet」の最新バージョンである「FlexNet9.6」を新発売する。

これに先立ち、米アプリソ・コーポレーションからクリス・ブリーチャー ワールドワイドフィールドオペレーション部門上級副社長を始め、数名の幹部が来日。

アプリソ・ジャパンのジェリー・フォズニック代表取締役社長も同席する中で、FlexNet9.6について聞いた。

<来日したアプリソ・コーポレーション幹部とアプリソ・ジャパンのフォズニック社長>

――FlexNet9.6の概要と特徴について。

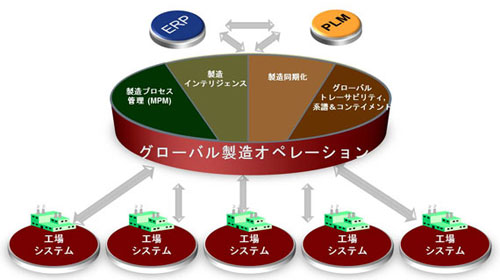

クリス・ブリーチャー氏 製造業者というものは、常にプレッシャーにさらされている。コストの削減、新商品を出し続けること、継続的に品質を高めることなどが求められ、歴史的な経緯としては、MBSがこうした分野で可視化する機能を提供してきた。そして、アプリソのFlexNetは、こうした可視化する能力を一段高いレベルに持っていったところに特徴がある。

<FlexNet統合製造管理 イメージ>

さらに、我々は同期を図ることに注力してきた。マテリアルフローから、品質や製造のあらゆる問題、メンテナンス、従業員の管理などについて、すべて同期を行ってきた。この結果、「予見性」を持てるようになった。製造業者にとって、予見性が持てるということは、とても重要だ。

企業は、予見可能な結果を得ることで、改善を進めることができるようになる。そして、予見し、改善するというサイクルは常に続いていく。企業にとって、「継続的改善」が止まることはない。FlexNet9.6では、可変部分をなくし、より予見性の高い結果を出すことを追求している。リーン方式によって無駄を省くことにも注力している。継続的改善が常に求められる中で、企業はコストと品質のバランスを取りながら製造活動を続けていかなければならず、FlexNetはそれに対応できる。

<アプリソ・コーポレーションのクリス・ブリーチャー ワールドワイドフィールドオペレーション部門上級副社長>

――今の話は、1つの製造工場でのプロセスについてのもの。FlexNetのターゲットとなっているのは、各国にまたがる形で複数の工場を展開しているようなグローバル企業だ。

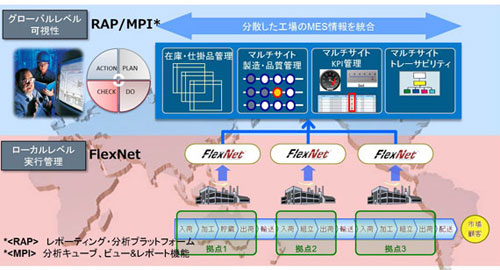

ブリーチャー その通りだ。FlexNetでは複数の工場を持つグローバル製造企業にフォーカスし、主要な顧客対象としている。それは、まさにこうした大企業を相手にしたときに、ほかのMBSメーカーに対する我々の競争優位性が高まるからにほかならない。

大規模な事業者になると、世界中にいくつも工場を持っており、各工場間での連携や調整が必要になる。部品原材料の仕入れや、最終製品をマーケットに流す物流についても考慮に入れなければならない。こうした分野や段階のすべてが同期されているという点が、非常に意味のあることで、我々のFlexNetと他のベンダーのサービスとの違いはそこにある。

他のベンダーの製品は、1つの工場をカバーするものだ。しかし、我々のFlexNetは複数の工場を持つ企業に対して、それを包括的な形でコーディネートしていく機能に優れている。だからこそ、我々は、大規模なグローバル企業を顧客対象に据えているのだ。こうした大規模事業者がパフォーマンスを上げていくには、FlexNetの機能が必要となる。

<FlexNet統合製造管理 イメージ>

――FlexNetが、複数の工場を持つ製造企業のパフォーマンスに寄与できるのは、どんな特徴によるのか。

ブリーチャー FlexNetでは、各工場がそれぞれの独自の工程や事情を考慮に入れる「ローカライゼーション」が可能だ。同時に、それぞれの工場で共通するプロセスを「標準化」できるという特徴がある。

異なる地域に工場を展開している場合、ローカライゼーションはとても重要だ。つくる製品も違えば、顧客も、サプライヤーも、従業員のスキルレベルも違う。工場設備の自動化のレベルも工場によって異なるものだ。そうした地域ごとのバリエーションをローカライズせずに操業するのは不可能とも言える。

一方で、ビジネスにおいては、「このプロセはコアになる」という部分が必ずある。たとえば、「カンバン方式」のシステムで、どのように原材料を補充していくのか、ラインに原材料をどのようにフィードしていくのかといった仕方には、基本的なルールが必要だ。FlexNetでは、こうしたコアな部分をスタンダード化してつくっていくことができる。プロセスが標準化されることで、グローバルなレベルでのトレーサビリティを確立することも可能となる。

FlexNetでは、各プロセスのコアな部分を決めて標準化し、ロックダウンしてしまう。そこは絶対に変えない部分とした上で、工場ごとにバリエーションとして出てくる部分を差分としてローカライズしていく形をとっている。

<グローバルレベル管理とローカルレベル管理 イメージ>

――「ローカライゼーション」と「標準化」を両立している点が、アプリソの競合に対する強みということか。他社製品では、いずれかに特化したものが多いと?

ブリーチャー まったくその通りだ。なぜそれが可能かというと、我々の場合、ビジネスのプロセスを設定する際に、カスタムのソースコードを書く必要がないからだ。コンフィギュレーションという設定の違いのみで、ローカライゼーションの部分を吸収できる。たとえば、20の工場があり、それぞれでローカライゼーションが必要な場合、ほかのベンダーのソリューションでは、1つ1つソースコードを書いて対応する形になる。結果として、20の異なるソースコードから、20の異なるソリューションができてしまうわけだ。

アプリソの場合は、1つのソースコード、1つのソリューションにおいてコアな部分だけが出来上がってしまえば、あとは設定を変えるだけ、つまりコンフィギュレーションの違いだけで各地のローカライズした内容を展開することができる。ネットワークを通じて、ある地域のローカライゼーションを引き入れ、それをコアな部分にプッシュして送るだけで対応できてしまう。このため、とても俊敏で無駄のない展開が可能だ。

――ここまで、主に製造面に重点を置いて聞いてきた。FlexNetは、製造・物流のソリューションということで、物流面についても聞きたい。

ブリーチャー たとえば、我々の顧客の1社として、フィリップ・モリス(PMI)の例がある。すべてのマテリアルが入ってくるインバウンドのロジスティクスに関して、我々のソリューションを導入してもらっている。農家からタバコの葉を集めて第一製造プロセスに送り、砕いてフレーバーを付け、ストックする。そこから第二製造プロセスに送り、タバコに巻いてケースに詰める。最後に、トレード・デポという小さな倉庫に送り、そこから地域の小売店に配送する。小売店でストックがなくなったら、補充していくという形だ。ここまでの、原材料が入ってくるところから小売店の現場に配送するまで、すべてのロジスティクスに我々のソリューションが使われている。

これは、物流分野と製造分野が結びついた例と言えるが、ここで重要になってくるのが、トレーサビリティだ。PMIは、「タバコが種から煙になるまでをトレーサビリティで管理したい」と望んでいた。なぜかと言うと、コピー商品が出回る危険性があるからだ。タバコだけでなく、製薬や医療機器など、様々な分野でも同様の危険性があるのだが、しっかりと自社製品のトレーサビリティができていなければ、どこで模造品に入り込まれるかわからない。自社ブランドをしっかり守り、良質な製品を提供し続けるうえで、トレーサビリティの確立は不可欠になってきている。

――日本市場での戦略について聞きたい。大企業を対象としているとのことだが、対象となる企業の売上規模と事業分野について聞きたい。

ジェリー・フォズニック氏 顧客対象に据えているのは、売上規模1000億円以上で、日本国内では自動車、ハイテクなどの分野の企業だ。

日本の製造企業では、レガシーシステムを使っているところがまだ多い。海外で新たな展開をしようとするときに、古いシステムを使わずに、新たにつくり直すことになり、我々の製品を利用するというケースが多い。

<アプリソ・ジャパンのジェリー・フォズニック代表取締役社長>

――顧客となる欧米企業と日本企業の間で、違いはあるか

フォズニック 日本の場合、やはり現場の意見が強いとの印象を抱くことが多い。たとえば米国や欧州などでは、本社の生産部門がすべての工場などの生産を監督している。FlexNetのようなシステムの導入を検討する場合には、副社長レベルの人の決定によって、すぐに導入が決まるケースが多い。一方、日本では、たとえば各工場長などの裁量が大きく、それらの現場の意見を合わせたうえで決定がなされる。だから、現場が反対の場合は、決定に時間がかかるという面がある。

もっとも最近では、日本の企業の間でも、組織変更によって、本社機能ですべての工場を包括的に管理する体制が出来上がりつつあるようだ。常務、専務といった上位のプレイヤーが本社で生産に関する決定を行う例が出てきている。

――日本の製造業は、長引く円高、高い法人税率、電力不足の懸念、自由貿易協定への対応の遅れに加え、日中間の摩擦の影響など、様々な問題に直面している。かつては世界を席巻した家電企業が巨額の赤字を計上し続けるなど、元気がない。しかし、たとえばFlexNetを導入するなどの効率的なIT投資を行えば、まだ日本の製造業は競争優位性を高めていくことができるか

ブリーチャー 日本でも米国でも、先進国の製造企業が抱えている問題に違いはない。コストの面でみれば、中国やタイなど、より安価に製造できる国はほかにいくつでもある。その中で競争に勝ち抜いていくには、イノベーションやスピード、ノウハウの強みを生かすことなどが必要になってくる。

FlexNetを使えば、設定によっていろいろなものを大規模に使い分けることが可能だ。社内で培ったノウハウをソフトウェアに反映させ、各工場に展開することで、中央で培われたノウハウをすべての工場で共有できる。こうした本社から工場へというトップダウンの形に限らず、工場から全社へというボトムアップのアプローチによって、工場のアイディアをビジネスのコアな部分に吸い上げていくこともできる。工場の中にも先進的なアイディアを持った人がたくさんいる。

英語に、「潮が満ちたときには、すべてのものが一辺に高みに上がっていく」という意味のことわざがある。アプリソの製品を使えば、各工場が一辺にノウハウをシェアし、一辺に高みに上がっていくことが可能だ。一つ一つ改善していくのではなく、一気にできるというメリットがある。継続的改善とスピードが組み合わされることで、競争優位性を多いに高められるはずだ。

■アプリソ・ジャパン

http://apriso.co.jp/